基于CFD模拟软件对某SCR脱硝装置进行了数值模拟,分析了不同整流格栅间距、形式对反应器上部流场的影响。以不同高度截面的烟气速度变异系数CV和最大烟气入射角为定量评价指标,给出了满足性能要求的整流格栅设计参数范围以及最优设计方案。

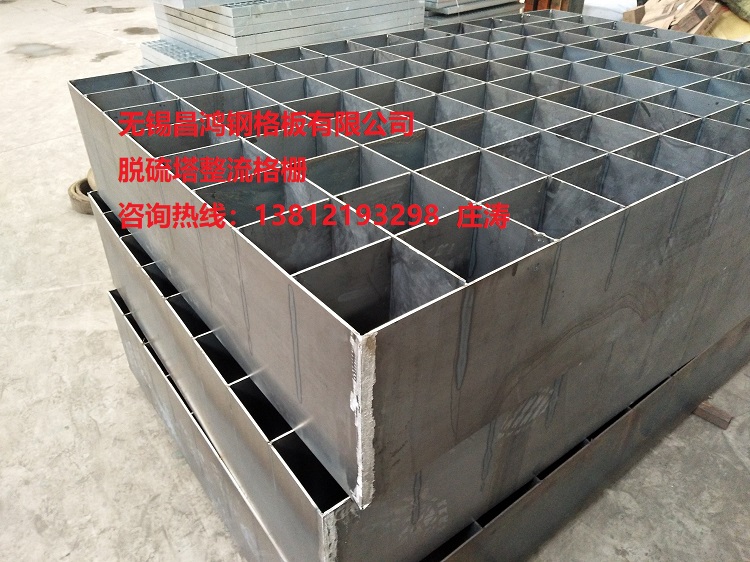

整流格栅是SCR脱硝系统中重要的功能部件,其作用一是通过烟气在格栅内的碰撞、整合作用,将进入格栅前水平方向流动的烟气调整为竖直向下流动,其二是将进入格栅前较差的烟气速度分布整合的相对均匀。这两个作用对于SCR脱硝系统而言具有重要的意义,烟气在催化剂前控制在一定范围内的入射角能够避免催化剂表面被过渡冲刷,使催化剂寿命得到保障,而速度分布的均匀性则是催化剂能被充分利用,达到理想脱硝效率的关键。因此,对SCR脱硝系统中整流格栅的结构进行优化设计十分必要。

本文对某300MW机组的SCR装置进行了数值模拟,通过改变整流格栅的间距及其形式,分析了不同整流格栅结构对其下游烟气分布和烟气入射角的影响,给出了可以满足性能需求的设计范围及最优方案,对于整流格栅的优化设计有一定参考价值。

1数值模拟

采用三维建模软件建立与实际装置等比例的几何模型,建模范围为SCR进口至反应器出口,如图1所示。由于导流板及整流格栅的厚度远小于反应器及烟道尺度,故建模时将其厚度忽略。网格划分时,Z向平面网格采用结构化与非结构化结合的方式划分,然后由Cooper方式生成体网格,最终网格总数约为250万。

数值计算采用Fluent软件,湍流模型选用标准k-ε双方程模型,氨气与烟气的混合过程采用SpeciesTransport模型,边界条件设置为速度进口与压力出口。根据烟气参数和装置尺寸,设置进口速度为12m/s,进口温度为660K,水力直径为4.5m;AIG喷口速度为8.4m/s,水力直径为3.2m;反应器出口水力直径为4m。本文计算不考虑催化剂层阻力。

图1SCR脱硝装置几何模型

2定量分析

首层催化剂上游的速度入射角度、烟气及氨气浓度分布均匀性是保证脱硝性能的关键因素。采用变异系数CV对速度及浓度的均匀性作定量分析,其定义是标准偏差与算术平均值之比,可反映出一组测量数据的离散程度。就本文而言,CV越小说明截面上速度或浓度的分布越均匀,偏离平均值的数据点越少。烟气入射角即烟气偏离垂直向下方向的角度,将该角最大值α作为速度矢量的定量分析指标。对于速度CV、浓度CV以及α的优化目标如表1所示。

表1 CFD流场模拟定量分析指标

需要说明的是,由于氨气浓度CV的大小主要取决于AIG上游的烟气速度分布,控制其大小的措施是通过合理布置导流板优化AIG上游流场,与整流格栅的形式变化关系不大,因此下文对整流格栅结构的优化将以速度CV和最大入射角α作为指标,在最终确定的最优方案中将给出完整的定量指标结果。

3结果分析

3.1整流格栅间距对流场的影响

本文选取D=90、120、150、200、300(mm)五种整流格栅间距进行了模拟,并分别给出自整流格栅进口向其下游延伸至L=1000、1500、2000、2500、3000(mm)五个不同高度处截面上的烟气速CV和最大烟气入射角α的计算结果。

图2整流格栅间距对不同高度截面上的最大烟气入射角的影响

图2为整流格栅间距D对不同高度截面上的α的影响。图例所示的五个不同形状分别代表了L的不同取值(如,L=1000mm即表示标高比整流格栅进口高度低1000mm的反应器内截面),给出不同L的计算结果是为了便于确定不同D对应下可接受的首层催化剂安装位置。

由图2可见,相同L对应下,α与D呈正相关,相同间距D对应下,α与L呈负相关。虚线下方为满足α<10°的设计参数点,可见过大间距将导致烟气入射角超标,仅当D<120mm时才能满足α的指标要求,且当D=120mm时α=10°,即此时首层催化剂高度不可高于L=1000mm对应的截面。

图3整流格栅间距对不同高度截面上的烟气速度变异系数的影响

图3为整流格栅间距D对不同高度截面上的烟气速度分布的影响。可见,当D≤120mm时,各高度截面均满足CV≤15%的性能要求,并且具有CV随着截面高度的降低而减小的规律。而当D>120mm时,仅部分高度截面可满足要求,且随着截面的高度降低CV呈先减后增趋势,说明这时未能使其整流格栅下游流场得到有效控制,设计参数不宜采纳。

3.2整流格栅形式对流场的影响

根据图3,尽管D<120mm时可满足烟气速度CV<15%,但总体上有些偏高。现以D<120mm的设计参数为基础,尝试通过对整流格栅形式的改进以进一步优化速度分布情况。

图4改进前后整流格栅的形式

图4为改进前后的整流格栅形式,其中图4a为上文分析计算采用的结构形式,图4b在a的基础上将整流格栅整体提高了150mm,并将左侧(靠近进气方向)的格栅设计为倾斜结构,此改进是通过对整流格栅下游的速度矢量分析后提出的。

图5整流格栅改进前后对烟气速度CV的影响

图5为D=90mm和D=120mm时,整流格栅形式改进前后不同高度截面上的烟气速度变异系数CV的变化情况。可见,相对D=120mm,D=90mm时此改进对减小烟气速度CV的效果更为显著,各高度截面的CV均达到8%以下。

图6整流格栅改进前后对最大烟气入射角的影响

图6为改进前后不同高度截面上的最大烟气入射角的变化情况。两种间距条件下,改进后各截面的α均有所减小,其中D=90mm时减幅更大,L≥1.5m后α始终小于3.5°。综上,D=90mm时改进后的整流格栅结构为最优设计方案。

3.3最优方案的各指标模拟结果

图7为整流格栅采用最优设计结构时其下游不同高度截面的烟气流速分布。由L=1000mm到L=3000mm,速度分布趋于均匀,截面上绝大部分速度均处在3.8~4.25之间,与理论预测的反应器内平均流速4m/s相符,各截面的烟气流速CV结果如图7中所示,与图5中实心圆的数据对应。

图7最优方案时反应器内各高度截面的速度分布

图8为整流格栅采用最优设计结构时其下游不同深度截面的烟气入射角分布。随着高度降低,烟气入射角减小,最大角α与图4对应。

图8最优方案时反应器内各高度截面的氨气浓度分布

图9为整流格栅采用最优设计结构时其下游不同深度截面的氨气浓度分布。随着高度降低,浓度分布趋于均匀,浓度变异系数CV逐渐减小,各截面的CV值如图9,均小于性能指标要求的CV≤5%。

图9最优方案时反应器内各高度截面的最大烟气入射角

综合以上整流格栅间距对烟气速度CV及最大烟气入射角的影响得出:D≤120mm为较合理的间距设计范围。

4结论

基于CFD模拟结果,以整流格栅下游的速度矢量与速度分布均匀性为指标,对SCR装置中整流格栅结构进行了优化分析,结论如下:

1)整流格栅间距越大,其下游烟气入射角度越大,烟气速度分布均匀性越差,能满足指标要求的反应器内截面高度越低,可接受的首层催化剂的安装位置越靠下。整流格栅间距小于120mm为可接受的设计参数范围。

2)将靠近烟气侧的整流格栅设计为倾斜结构可缓解反应器中靠进气侧的流速偏低现象,提高烟气流速均匀性。并且整流格栅间距越小,此改进方式的效果越显著

管理员

该内容暂无评论